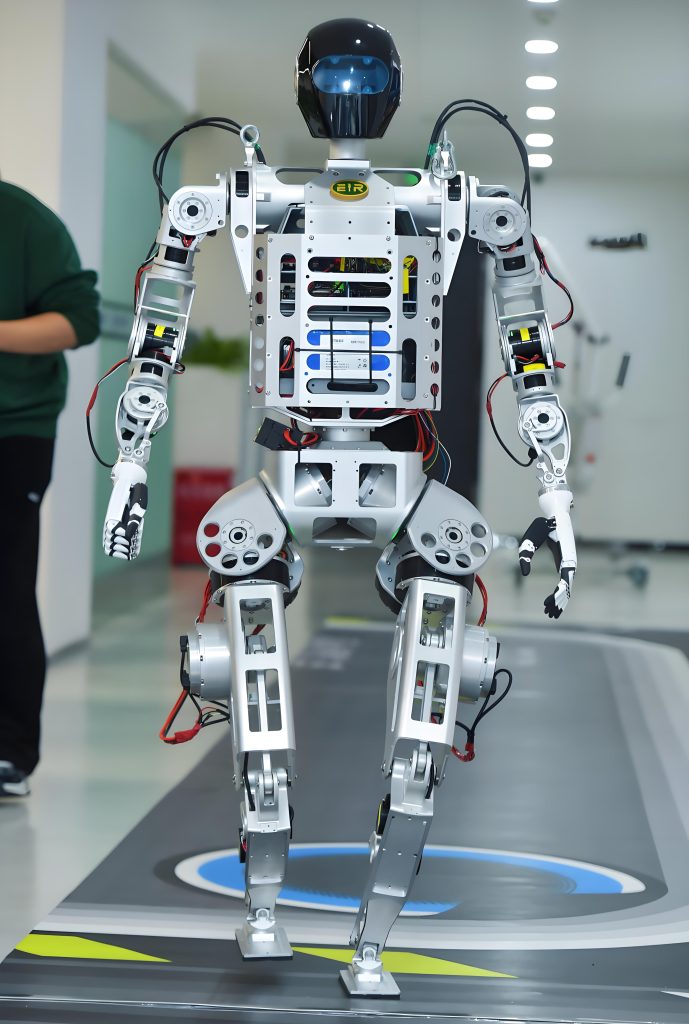

在人形机器人商业化进程中,轻量化与结构强度的平衡成为核心挑战,而铝合金凭借轻质、高强度、耐腐蚀等特性,成为机器人关节、骨架等关键部位的首选材料。2024 年底,全球人形机器人行业对铝合金需求量同比激增 62%,使其成为继新能源汽车后铝材应用的爆发领域。

铝合金的性能优势与应用案例

性能特性:密度仅为钢的 1/3,7075-T6 航空铝比强度达 200MPa/(g/cm³),导热系数约 200W/m・K,兼具散热与电磁屏蔽优势。

典型应用:

特斯拉 Optimus-Gen2 用铝镁合金使四肢骨架减重 15%,并保持其结构刚性;

波士顿动力 Atlas 在膝关节传动部件使用高强度铝7050应对冲击;

优必选 WalkerX 用压铸铝壳体优化散热系统。

技术突破与产业链进展

材料性能升级:

某公司 2024 年发布的铝硅合金抗拉强度 450MPa,7xxx 系列铝合金屈服强度达 580MPa,应用于傅利叶智能仿生膝关节,较钛合金减重 32%。

制造工艺革新:

某股份有限公司 9800T 压铸产线将骨架制造周期从 72 小时压缩至 18 小时,仿生脊柱组件焊接点减少 72%,强度达 800MPa 级。

复合技术创新:

力生元铝业纳米强化铝基复合材料降低热膨胀系数,有望导入特斯拉 OptimusGen3 供应链;

某上市铝企 – 石墨烯屏蔽层在 10GHz 频段屏蔽效能 70dB,应用于波士顿动力机器人。

环保与仿生设计:

中国铝业再生铝碳足迹较原生铝降低 78%;

北京钢铁侠科技的仿生蜂窝铝结构使机器人躯干减重 30%,抗弯刚度提升 40%。

市场前景与政策驱动

政策支持:工信部《人形机器人产业创新发展指导意见》明确突破轻量化材料目标,上海设立 20 亿元专项基金。

需求预测:2024 年全球用铝量 1.2 万吨(市场规模 18 亿元),2030 年按 500 万台出货量估算,需求将达 10 万 – 12.5 万吨,市场规模 150 亿 – 180 亿元,年复合增长率 45%。

价格趋势:高端铝材溢价率从 2024 年 15% 升至 30%,定制化产品单价超 8 万元 / 吨,力生元铝业依旧坚守初心,保持定力,继续加大研发投入争取为市场贡献更高比强度材料。中国市场有望占全球 40%-50% 份额。

特种铝合金凭借技术迭代与产业链成熟,正从传统制造业迈向高附加值赛道,成为人形机器人行业不可或缺的核心材料。

发表回复